摩擦條件對掺钨類金剛石DLC膜摩擦磨損性能的影響

發布時間:2023-11-03

類金剛石膜(DLC)具有高硬度、高耐磨性及低摩擦系數等特點,制備技術成熟,廣泛應用于精密機械零件、易磨損零件、切削刀具及模具等;但因其內應力大、膜/基結合力差、熱穩定性差,在很大程度上制約了DLC膜在苛刻摩擦條件下的應用。通過掺雜改善DLC膜性能,滿足惡劣服役條件對耐磨減摩塗層性能的苛刻要求,是DLC膜研究的熱點領域,目前常用的掺雜元素包括钨、铬、钛等。在DLC膜中掺雜钨可以形成碳化钨和非晶碳組成的複相結構,明顯提高DLC膜的硬度、膜/基結合力、韌性,緩解DLC膜的內應力,從而大大降低DLC膜的磨損率,這使得掺钨DLC膜具有廣泛的應用前景。

DLC膜的摩擦學性能與載荷、速度、對摩副材料、潤滑條件、溫度、濕度等因素密切相關,但目前對掺钨DLC膜在不同摩擦條件下的摩擦學性能研究還不夠充分,進一步探討摩擦條件對掺钨DLC膜摩擦磨損性能的影響規律對DLC膜的應用具有重要意義。

1、實驗方法

采用真空陰極電弧/磁控溅射/離子束沉積複合多功能镀膜方法制備掺钨DLC膜。試樣基體爲316L不鏽鋼抛光片,在裝爐前經過嚴格的超聲清洗、脫水、烘幹處理。爲了進一步提高膜/基結合力,首先利用真空陰極電弧沉積、離子束輔助磁控溅射沉積制備多組分梯度過渡層,然後利用離子束沉積+磁控溅射制備梯度掺钨DLC複合膜,沉積氣體爲高純氩氣和高純甲烷,離子源工作參數根據優化的純DLC離子束沉積工藝確定,溅射靶材爲高純钨,通過調整钨靶電流來控制DLC膜中的钨含量,表層掺钨DLC膜沉積時的靶電流爲1A。梯度掺钨DLC膜總厚度爲。

利用SIRON-200掃描電子顯微鏡觀察DLC膜的表面形貌和磨損表面形貌;利用PHI700納米掃描俄歇微探針系統分析DLC膜的成分;利用顯微共焦拉曼光譜儀分析DLC膜的化學結合狀態;利用D/max-2500型X射線衍射儀分析DLC膜的相結構,X射線管陽極爲Cu靶,采用小角度掠射分析模式,X射線入射角爲2°;利用型納米硬度儀測定DLC膜的硬度和彈性模量。采用MTS-3000磨損試驗機探討轉速(載荷爲1.96N)和載荷(轉速爲400rpm)對DLC膜摩擦磨損性能的影響,其它摩擦條件爲:對磨件爲5mm的Si3N4球,摩擦半徑爲3mm,摩擦時間爲30min;利用MicroXAM-3D型三維白光幹涉表面形貌儀測定磨損體積並計算出磨損率。

2、結果及討論

2.1 掺钨DLC膜的微觀結構

掺钨DLC表面形貌如圖1所示。從圖1可以看出,掺钨DLC膜光滑致密,但存在一些大小不一的顆粒和凹坑等缺陷,其尺寸在幾百納米到幾個微米之間變化,最大缺陷直徑小于5μm。這些缺陷可能對應于兩種生成機制,一種機制是在掺钨DLC複合膜沉積時钨靶溅射區表面的介質膜沉積引起的靶打火產生的,另一種機制是在過渡層制備時陰極電弧的噴射產生的。前者會導致表層的掺钨DLC膜中存在較大尺寸的钨金屬顆粒,在摩擦過程中容易產生DLC膜與對磨件表面的粘着現象,這對進一步改善DLC膜的摩擦磨損性能不利;後者主要引起表面形貌變化,對表層的DLC膜成份和摩擦磨損性能影響較小。爲了確定DLC膜缺陷的主要產生機制,利用俄歇電子能譜(AES)對DLC膜平坦區域、顆粒和凹坑的化學成分進行了分析,結果發現不同區域均主要由C和W組成,平坦部位(平均钨原子百分比爲2.7%)、顆粒部位(平均钨原子百分比爲2.9%)和凹坑部位(平均钨原子百分比爲2.6%)沒有明顯差別,並且直到刻蝕到500nm時不同區域的化學成分仍然基本相同,這表明DLC膜的主要缺陷不是在掺钨DLC複合膜沉積過程中產生的,而是過渡層制備時陰極電弧的噴射引起的。

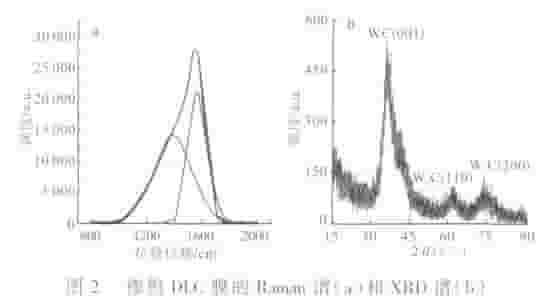

掺钨DLC膜的Raman譜和X射線衍射(XRD)譜如圖2所示。從圖2(a)可以看出,DLC膜的Raman譜可分解爲中心峰位爲1560cm-1和附近的兩個峰,爲典型的DLC結構。從圖2(b)可以看出,掺钨DLC膜中存在WC和W2C,根據Scherrer公式推算出WC和W2C的晶粒尺寸均小于10nm,形成了在非晶碳膜中彌散分布着納米尺寸碳化钨的複相結構,這樣的結構可以避免DLC膜在加載過程中裂紋的快速擴展,提高膜層的韌性和耐磨性。

2.2 掺钨DLC膜的力學性能

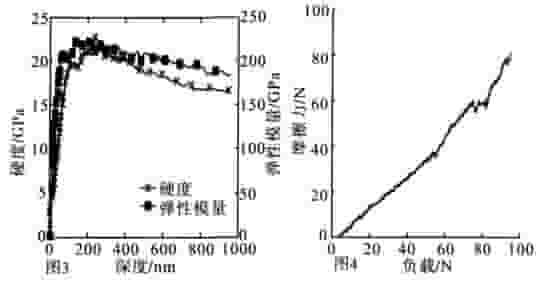

掺钨DLC膜的納米壓痕實驗結果如圖3所示。從圖3可以看出,當壓入深度爲時,壓入深度對硬度和彈性模量的影響較小,掺钨DLC膜的硬度和彈性模量分別爲和200~228GPa。掺钨DLC膜的劃痕實驗結果如圖4所示,從圖4可以看出,本研究采用的掺钨DLC膜的摩擦力-載荷關系曲線存在兩個突變點,第一個突變點在55N左右,第二個突變點在左右,利用體視顯微鏡觀察劃痕形貌發現第一個突變點對應于DLC膜內部不同亞層之間的剝離,第二個突變點對應于DLC膜的小面積剝落,可以斷定劃痕實驗臨界載荷爲75N,DLC膜具有好的膜/基結合力。

圖3 掺钨DLC膜的硬度及彈性模量

圖4 掺钨DLC膜的劃痕實驗曲線

2.3 掺钨DLC膜的磨擦磨損性能

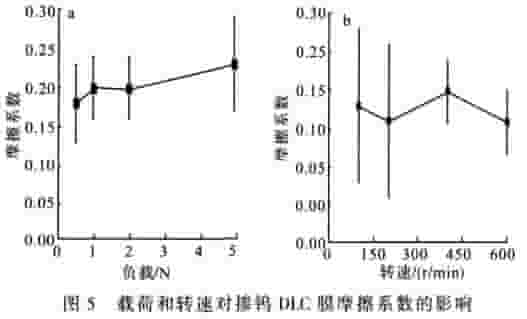

載荷和轉速對掺钨DLC膜摩擦系數的影響如圖5所示。從圖5可以看出,隨着載荷的增加,摩擦系數略有增加,轉速對摩擦系數的影響較小。DLC膜的摩擦力主要由于膜層材料與對摩副材料發生粘着產生,隨着摩擦表面的溫度增加,DLC膜表面首先發生解吸附使膜層材料的表面能增大,這導致DLC膜與對摩副表面更容易發生粘着,摩擦力有所增加;但隨着摩擦表面溫度的增加,DLC膜發生石墨化會導致摩擦系數下降。載荷和轉速的增加會導致DLC膜的摩擦表面溫度增加,解吸附和石墨化兩方面的複合效應導致DLC膜的摩擦系數隨着載荷的增加有所增加,轉速對摩擦系數的影響較小。

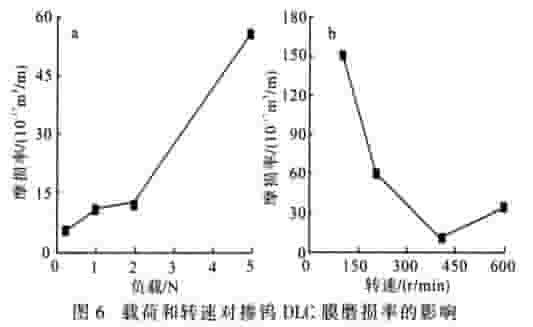

載荷和轉速對掺钨DLC膜磨損率的影響如圖6所示。從圖6可以看出:當載荷低于時,磨損率較低,且載荷對磨損率的影響不明顯;然後磨損率隨着載荷的繼續增加而顯著增大;摩擦表面隨着轉速的增加,磨損率先減小後增加,在400r/min時出現了一個極小值。其原因在于:載荷較小時摩擦表面溫度低,膜層表面保持較高硬度使試樣磨損率較低;但當載荷過大時,塗層表面在較大深度範圍內發生石墨化導致磨損率顯著增加。轉速較低時,塗層表面發生解吸附導致試樣表面活性增大,與對磨件表面微凸體的焊合使試樣磨損率較高;轉速較高時,DLC膜極表面發生石墨化,由于石墨層的剪切強度低,焊合點剪切位置向表面移動,磨損率降低;但當轉速過高時,DLC膜的石墨化深度增大,焊合點剪切位置可發生在距離塗層表面較遠的位置,磨損率增大。

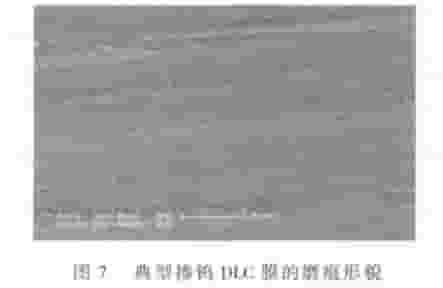

典型的DLC膜磨損形貌如圖7所示,從圖7可以看出,磨痕表面存在明顯的犁溝和膜層內部的微觀斷裂。犁溝主要是由于基體硬度低,在磨損過程中DLC膜底部的不鏽鋼基體在對摩副壓入時發生塑性變形引起的;在基體發生塑性變形時,變形區域上的DLC膜產生斷裂和剝離現象,能譜分析發現犁溝底部的化學組成主要是碳和钨,這表明掺钨DLC膜在磨損過程中並沒有發生直抵基體的大面積剝落現象,僅僅發生了梯度掺钨DLC膜內部微觀斷裂和不同亞層之間的剝離。

3、結論

(1)掺钨DLC膜光滑致密,具有典型的DLC膜Raman譜特征,爲非晶碳膜上彌散分布着納米碳化钨的複相結構;DLC膜的缺陷主要由過渡層制備時陰極電弧的噴射產生。

(2)掺钨DLC膜的硬度和彈性模量爲和200~228GPa,具有好的膜/基結合力。

(3)掺钨DLC膜的摩擦系數隨着載荷的增加略有增加,轉速對摩擦系數的影響較小。在低載時掺钨DLC膜的磨損率較低,但載荷高于後載荷增加導致磨損率急劇增大;磨損率隨着轉速的增加出現一個最小值。DLC膜的磨損主要是由基體塑性變形引起的梯度掺钨DLC膜內部的微觀斷裂和不同亞層之間的剝離產生的。

作者:代明江,付志強,林松盛,王成彪,肖曉玲

作者:代明江,付志強,林松盛,王成彪,肖曉玲

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這裏聯系本站删除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號