中頻磁控溅射沉積梯度過渡Cr_CrN_CrNC_CrC膜的附着性能

發布時間:2022-07-28

采用硬質膜層對工模具的表面進行強硬化處理已進入工業應用研究階段,而膜層具有良好的附着力是其可實際應用的前提。采用各種梯度過渡層結構可提高厚膜與各類模具鋼基底的結合強度。工業生產中大部分成分梯度過渡層是采用直流反應磁控溅射制備的,但對于高精密、大面積、鏡面級模具采用直流反應磁控溅射時,靶中毒會引發打火現象,使膜層出現麻點,達不到使用要求;且沉積時環境複雜多變,過程難以調控。射頻溅射可獲得優質膜層,但其靶表面形成電壓小,沉積率低。采用磁過濾則成膜面積有限且效率低。中頻磁控溅射(MF-sputtering)工藝過程穩定,可在大範圍內進行參數優化以提高沉積速率,沉積優質薄膜。中頻磁控溅射已應用于ZAO、TiO等光學薄膜的制備,有研究者采用中頻對靶磁控溅射了多層硬質膜。Cr的抗氧化能力較強,與鋼基底的結合性能好,已作爲過渡層應用于WC及DLC等硬質膜層。本文作者設計了成分梯度CrC膜層結構,采用廣州有色金屬研究院設計的孪生中頻磁控溅射結合無燈絲離子源工業型設備進行實驗。在前期大量研究的基礎上,采用兩組正交實驗對界面Cr層和梯度層的沉積工藝參數對附着性能的影響進行系統研究,對比分析了膜層的劃痕和Rocwell-C壓痕。

1、實驗

1.1 實驗設計與樣品制備

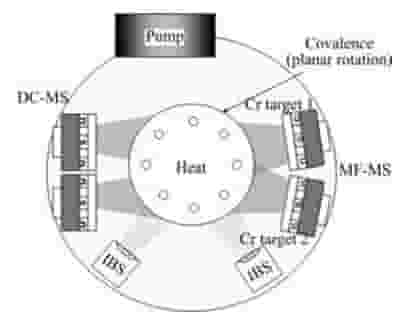

實驗在北京丹普表面技術有限公司生產的全自動控制PVD镀膜設備ASM600DMTG上進行,設備示意圖見圖1。設備右邊爲TwinMagⅡ方形中頻孪生磁控溅射靶(MFMS),左邊爲兩個直流磁控溅射(DCMS)和兩個長條狀無燈絲離子源(IBS)。爐內采用加熱棒進行加熱,公自轉工件架上施加偏壓。沉積過程經過編程由電腦全自動控制。

圖 1 設備示意

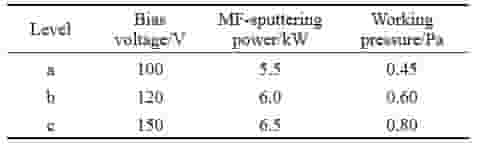

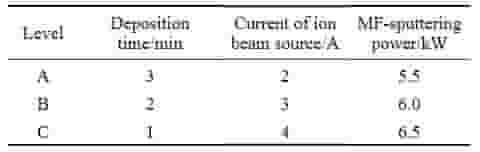

實驗用氣體爲99.99%的高純Ar氣、99.99%的高純CH4氣體和99.99%的高純N2氣。靶材爲矩形金屬Cr。基片采用矽片、大片不鏽鋼片(15mm×15mm)和水磨抛光Cr12MoV(10mm×10mm×10mm)冷作模具鋼,經乙醇、丙酮超聲清洗烘幹。膜層由界面Cr層和梯度層兩部分組成。針對這兩部分,分別設計了界面Cr層和梯度層的正交實驗,根據前期的研究選取因素水平,表1和2爲因素水平表。實驗本底真空爲5×10−3Pa,通入純Ar氣至0.5Pa在800V負偏壓下對基底進行Ar離子清洗20min。對梯度層沉積參數進行實驗時,Cr層沉積時間爲3min、離子源電流爲2A,中頻功率爲6kW。進行Cr層沉積參數實驗時,梯度層采用前面實驗得到的優化參數進行。梯度過渡結構通過漸進調整反應進氣實現:沉積CrN/CrNC層時N2氣量由25mL/min調至5mL/min,沉積時間爲36min;一定時間後通入CH4氣體由10mL/min調至75mL/min,沉積時間爲68min,最終得到CrN/CrNC/CrC層。

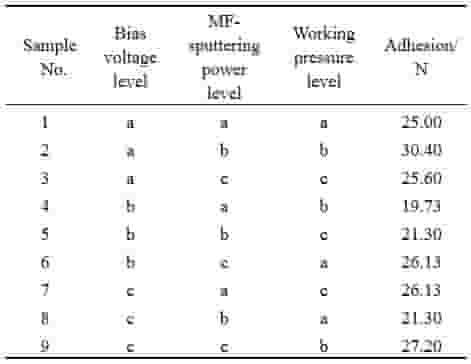

表 1 過渡層因素水平表

表 2 Cr 界面層因素水平表

1.2 測試方法

采用6JA光幹涉顯微鏡測量膜層厚度。采用MD−5型努氏硬度計測量膜層硬度,載荷爲0.245N,保載時間爲15s。采用WS−97塗層附着力劃痕實驗機進行劃痕實驗,最大載荷爲100N,加載速度爲100N/min,劃痕速度爲4mm/min。同時采用Rockwell−C對附着性能進行分級(壓力載荷爲1500N),HF1到HF4爲附着情況良好,HF5和HF6爲膜層失效。采用Sirion200場發射掃描電鏡觀察膜層形貌,用電子能譜(EDS)線掃描進行膜層梯度成分分析,掃描步長爲20nm。

2、結果與討論

2.1 膜層表面和梯度層成分分析

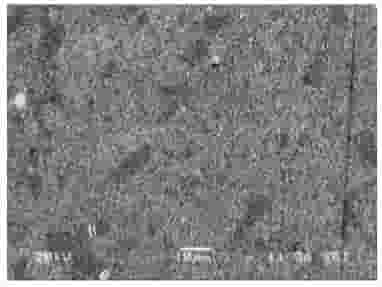

圖2所示爲模具鋼上膜層的掃描電鏡表面形貌。可見表面致密均勻,基本上無液滴顆粒。所有镀膜大片不鏽鋼樣品均無麻點出現,表面光潔,呈銀色鏡面狀。圖3所示爲膜層的截面形貌,可見膜層厚度均勻一致,約爲1µm厚。采用矩形靶結合無燈絲離子源技術,保證了大面積膜層表面質量及厚度的均勻。

圖 2 膜層表面 SEM 形貌

圖 3 膜層截面 SEM 形貌

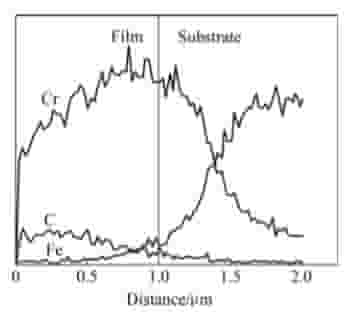

圖4所示爲采用電子能譜(EDS)對膜層截面中的C、Cr、N、Fe元素進行線掃描的結果。由膜層表面向基底讀譜:膜層成分呈漸變分布,C元素相對強度保持到距表層0.5µm處才開始下降,Cr元素在0~1µm處相對強度單調上升,Cr元素與Fe元素在基底與膜層邊界處相對強度漸變,形成良好的過渡區。譜中金屬Cr元素的電子能譜強度較非金屬的高。如表面Cr和C鍵合狀態一定,深入膜層則C與Cr相對強度變化趨勢相同。圖中距表層0.5µm處C強度下降而Cr強度升高,Cr強度升高應歸因于來自CrCN\CrN中的Cr。圖譜中N應處于距表層0.5~1µm之間,由于檢測方法所限,EDS譜中的N元素由于不敏感而不易測出。由于Fe與Cr良好的相溶性,圖譜中界面處Fe和Cr含量漸變,Cr界面層的沉積有效地提高了附着性能。

圖 4 膜層截面的 EDS 線掃描分析結果

2.2 膜層厚度和硬度

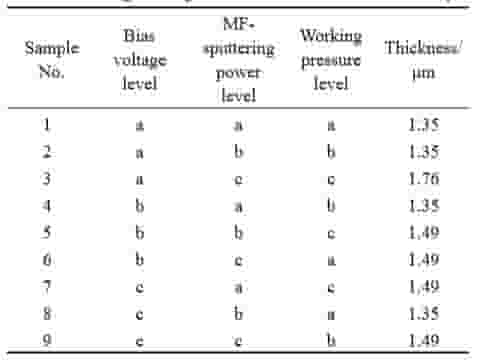

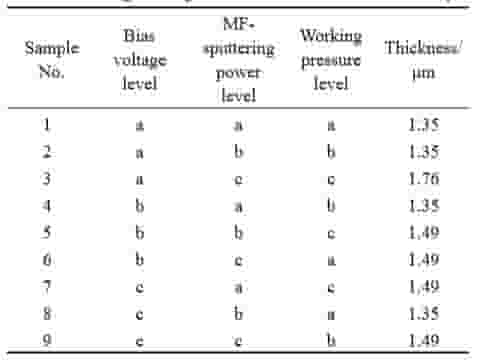

表3所列爲梯度層沉積工藝調整膜層厚度的正交實驗結果。膜層厚度在偏壓a水平的均值最大,爲1.49µm,c水平的最低,爲1.44µm,極差爲0.05;中頻功率c水平的均值最大,爲1.58µm,a水平的最低,爲1.39µm,極差爲0.18;工作壓強c水平的均值最大,爲1.58µm,a水平的最低,爲1.39µm,極差爲0.18。中頻功率和工作氣壓對厚度的影響相對顯著。采用高中頻功率和高工作氣壓的樣品厚度均在1.5µm左右,平均沉積速率爲18nm/min。Cr層沉積時間最長僅爲3min,Cr層沉積工藝的調整對膜層厚度的影響很小。

表 3 梯度層沉積工藝實驗膜層厚度正交分析

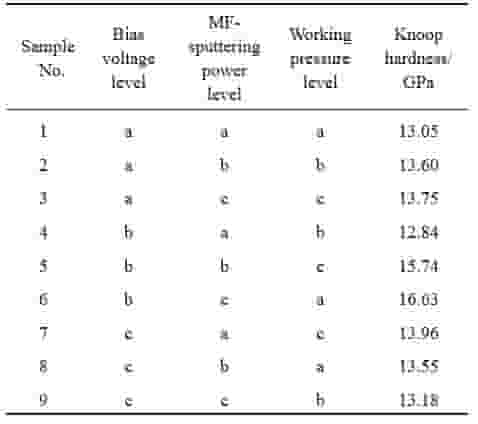

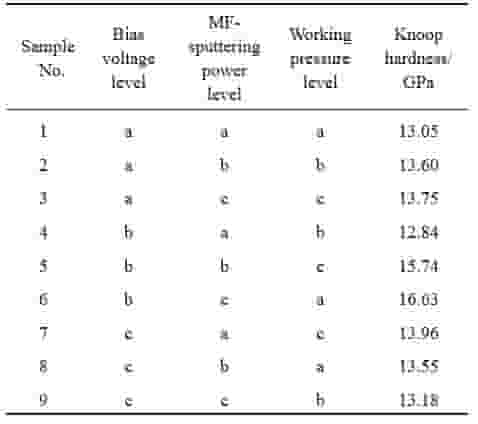

表 4 梯度層沉積工藝實驗硬度正交分析

表 4 梯度層沉積工藝實驗硬度正交分析

表4所列爲梯度層沉積工藝調整正交實驗膜層的努氏硬度(Hk)結果。偏壓b水平的均值最大,爲15.07GPa,a水平的最低,爲13.46GPa,極差爲1.60;中頻功率c水平的均值最大,爲14.52GPa,a水平的最低,爲13.28GPa,極差爲1.23;工作壓強c水平的均值最大,爲14.48GPa,b水平的最低,爲13.20GPa,極差爲1.27。樣品6硬度最大,Hk爲16.63GPa;樣品1硬度最小,Hk爲13.05GPa。梯度層實驗中偏壓的調整對硬度影響較大,中頻功率影響最小。在界面Cr層沉積工藝調整實驗中,樣品硬度Hk穩定分布于15GPa左右,中頻功率極差值最大,但僅爲0.76。梯度層沉積工藝的調整對硬度影響較大,Cr的碳化物硬度高于氮化物,高功率提高掺入Cr量且高偏壓有助于Cr—C鍵的形成。

2.3 膜層附着性能

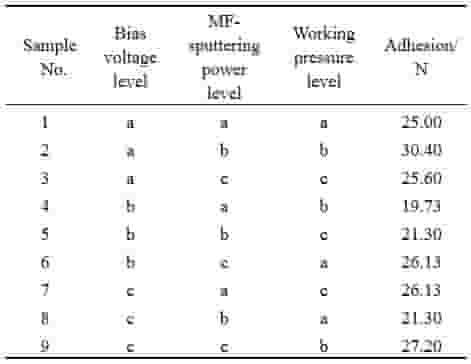

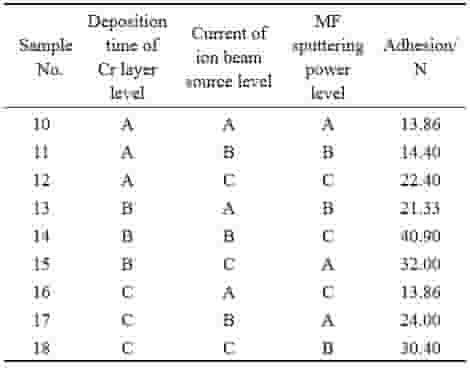

表5所列爲梯度層附着力的正交實驗結果。由直觀分析可知:偏壓a水平的均值最大,爲27N,b水平的最低,爲22.38N,極差爲4.61;中頻功率c水平的均值最大,爲26.31N,a水平的最低,爲23.62N,極差爲2.69;工作壓強b水平的均值最大,爲25.78N,a水平的最低,爲24.14N,極差爲1.63。比較均值可知,最佳附着力工藝條件爲:偏壓a水平(100V),中頻功率c水平(6.5kW),工作氣壓b水平(0.6Pa)。偏壓的極差最大,梯度層的沉積工藝參數中偏壓對附着性能的影響最大。表6所列爲界面Cr層工藝調整實驗附着力正交分析結果。樣品14的附着力最大,爲40.9N;Cr層沉積時間B水平的均值最大,爲31.41N,A水平的最低,爲16.89N,極差爲14.52;離子源電流C水平的均值最大,爲28.27N,A水平的最低,爲16.35N,極差爲11.92;中頻功率C水平的均值最大,爲25.72N,B水平的最低,爲22.04N,極差爲3.67。最佳工藝參數爲:Cr層的沉積時間2min,離子源功率4A,中頻功率水平6.5kW。

表5 梯度層附着力正交分析

表 6 界面 Cr 層附着力正交分析結果

表 6 界面 Cr 層附着力正交分析結果

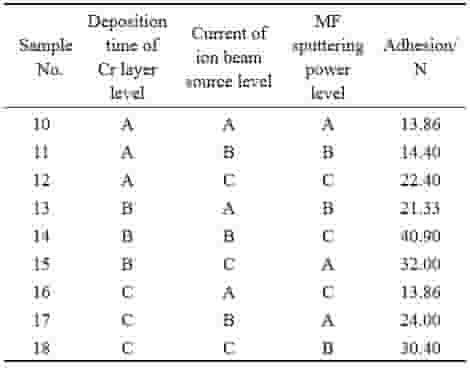

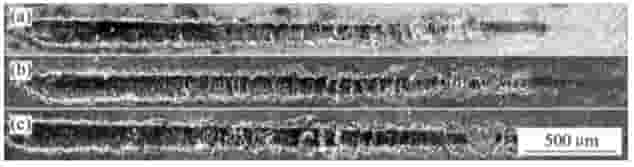

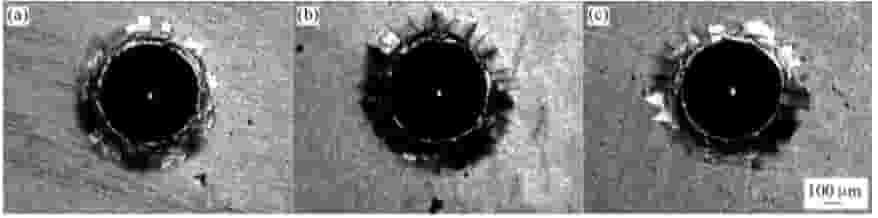

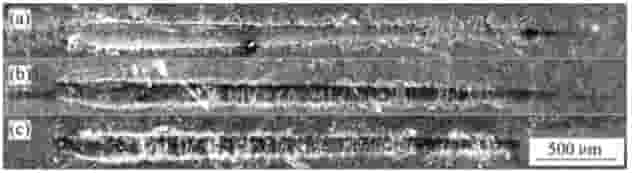

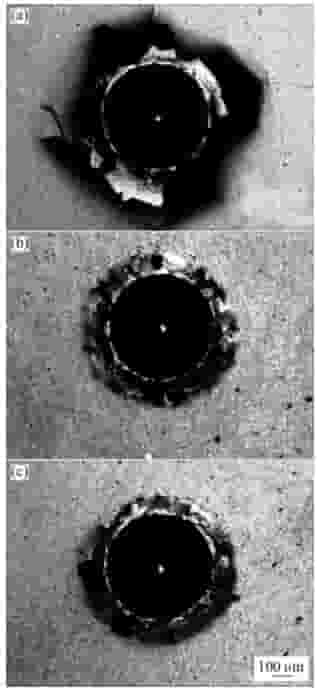

由極差值判斷,Cr層沉積的時間影響最顯著,其次爲輔助離子源電流,中頻功率的最小。Cr層正交實驗的極差值遠大于梯度層,說明界面的結合狀態及結構是附着力的主要決定因素。合適的金屬Cr層可有效提高膜層附着力。采用劃痕儀的聲納信號表征附着強度時,不可避免地會受到基底表面狀況、膜層脆性及外部環境的影響。實驗通過掃描電鏡分析對比了劃痕及壓痕的形貌。根據正交分析結果,梯度層沉積工藝中偏壓對附着性能的影響最大,真空度的影響最小。圖5所示爲相同中頻功率、不同偏壓下制備的樣品劃痕形貌。由圖可見,樣品6最先出現膜層剝落,其次爲樣品3;隨着載荷增大,3條劃痕均出現膜層裂紋擴展變小。這可能是由于表面的CrC是脆性的,載荷增大劃痕壓頭深入膜層,CrN層承載大部分載荷所致。圖6所示爲對應的Rockwell-C壓痕。由圖可見,樣品9膜層裂紋擴展半徑最小,壓痕圓周界面脫膜最少,根據標准分級爲HF3,樣品3和6均爲HF4,但可明顯看出樣品3的裂紋擴展半徑較小些。由劃痕和壓痕對比,它們對附着性能的判斷與正交分析結果一致。梯度層沉積工藝對附着性能的影響較小。圖7所示爲離子源電流相同、不同Cr層沉積時間的3個樣品12、15、18的劃痕形貌。由圖可見,樣品15膜層末脫落的痕迹最長,而樣品12的最短且其膜層脫落擴展明顯大于另外兩個樣品。可見,太薄的Cr層不利于改善附着性能。圖中仍出現了裂紋收縮的現象。圖7中3條劃痕的差異較圖5的大,表明Cr層沉積對附着性能的影響較大。由于Cr層沉積時間與離子源功率極差值較大,圖8比較了同離子源電流、不同Cr層沉積時間下制備的樣品12、15、18的壓痕形貌。由圖可明顯地看出附着性能的差異,樣品15分級爲HF2,樣品18爲HF3,樣品12爲HF5。厚金屬層會惡化附着性能,而高功率離子源電流輔助沉積則可改善其附着性能。由壓痕可知,Cr層沉積時間與離子源電流仍爲影響附着性能的主要因素,但最優結果爲樣品15,與正交分析和劃痕結果不同。這種差異的出現可能與兩種測試方法有相關,劃痕在劃動過程中存在動運,對于應用中的滑動部件,其結果與膜層摩擦因數等相關;而壓痕則由上往下壓,對應沖壓部件,其結果更多依賴于膜層的脆性。在實際研究中可根據實驗情況選擇測評方法。與劃痕的對比相同,圖8中Cr層實驗的壓痕差異較明顯,進一步證明Cr層工藝調整對膜層附着性能影響顯著。

圖 5 梯度層沉積工藝實驗劃痕微觀形貌

圖 6 梯度層沉積工藝實驗洛氏壓痕形貌

圖 7 界面 Cr 層工藝調整實驗劃痕微觀形貌

圖 8 界面 Cr 層沉積工藝實驗洛氏壓痕形貌

3、結論

1)采用孪生中頻磁控溅射結合無燈絲離子源可沉積得到大面積優質梯度過渡Cr/CrN/CrNC/CrC膜層。

2)膜層附着性能較好的優化工藝參數爲:界面Cr層沉積時間2min,離子源電流4A,中頻功率6.5kW;梯度層沉積偏壓100V,中頻功率6.5kW,真空度0.6Pa。

3)在所選範圍內,界面層沉積工藝的調整對附着性能的影響較梯度層沉積工藝的調整顯著,適當厚度的金屬層和離子源輔助沉積能有效提高附着力。梯度層沉積工藝調整可優化膜層力學性能。

作者:牛仕超,余志明,代明江,林松盛,侯惠君,李洪武

2)膜層附着性能較好的優化工藝參數爲:界面Cr層沉積時間2min,離子源電流4A,中頻功率6.5kW;梯度層沉積偏壓100V,中頻功率6.5kW,真空度0.6Pa。

3)在所選範圍內,界面層沉積工藝的調整對附着性能的影響較梯度層沉積工藝的調整顯著,適當厚度的金屬層和離子源輔助沉積能有效提高附着力。梯度層沉積工藝調整可優化膜層力學性能。

作者:牛仕超,余志明,代明江,林松盛,侯惠君,李洪武

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這裏聯系本站删除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號